Вакуумно-формовочные станки — это неотъемлемая часть производственного процесса в области пластика и керамики. Они позволяют создавать различные изделия с помощью тепловой и механической обработки материала. Однако, приобретение профессионального станка может быть дорогостоящим. В этой статье мы расскажем, как сделать мини-станок своими руками по чертежам, что позволит сэкономить средства и получить уникальное оборудование для своих нужд.

Выбор и изготовление вакуумно-формовочного станка можно рассматривать как увлекательный процесс, требующий навыков в области механики и электроники. При выборе станка необходимо учесть требования к размеру и типу материала, а также необходимость подключения к электропитанию и контроля температуры. Изготовление самого станка требует овладения такими навыками, как сварка, работа с электрическими схемами и конструктивное мышление.

Изготовление вакуумно-формовочного станка начинается с создания детального чертежа, который будет основой для составления списка необходимых материалов и инструментов. Структура станка включает в себя раму, нагревательный элемент, вакуумную систему и управляющий блок. Важно обратить внимание на выбор подходящих материалов, таких как сталь и нержавеющая сталь, для достижения необходимой прочности и долговечности конструкции.

Основные типы вакуумно-формовочных станков

1. Вакуумно-формовочные станки для пластика

Эти станки предназначены для формования изделий из пластичного материала, такого как полистирол или поликарбонат. Они работают по принципу нагревания пластика до определенной температуры, после чего он расплавляется и может быть формирован в нужную форму при помощи специальной формы. Затем на материал наносится вакуумное давление, чтобы обеспечить точное копирование формы.

2. Вакуумно-формовочные станки для керамики

Эти станки предназначены для формования изделий из керамического материала. Керамика часто используется для создания посуды, украшений и других предметов, требующих особых свойств и декоративности. Вакуумно-формовочные станки для керамики работают по аналогичному принципу, что и станки для пластика, но используются специальные керамические материалы с высокой температурой плавления.

Вакуумно-формовочные станки для пластика и керамики могут иметь различные размеры и конфигурации в зависимости от специфики процесса и требований производства. Часто они оснащены дополнительными функциями, такими как автоматическое управление температурой, вакуумным давлением и другими параметрами процесса формования.

Выбор подходящего типа вакуумно-формовочного станка зависит от конкретных потребностей и задач производства. Необходимо учитывать такие факторы, как тип материала, размер изделия, требования к точности и качеству формования, а также бюджет и доступность оборудования.

Станки для пластика

Вакуумно-формовочные станки для пластика представляют собой специализированные устройства, используемые для формирования различных изделий из пластмассы. Они широко применяются в различных отраслях промышленности, таких как производство упаковочных материалов, медицинских изделий, автомобильных запчастей и многих других.

Основными компонентами станка для пластика являются нагревательный элемент, рабочая пластина, формовочные матрицы, вакуумный насос и системы управления. Нагревательный элемент обеспечивает нагрев сырья до необходимой температуры, а формовочные матрицы принимают нужную форму в результате нагрева и приложения вакуума.

Процесс работы вакуумно-формовочных станков для пластика включает следующие шаги:

- Первоначальная подготовка сырья: пластмассовые гранулы или листы помещаются в нагревательный элемент и нагреваются до плавления.

- Формовка: нагретые сырье размещается на рабочей пластине, после чего формовочные матрицы принимают нужную форму.

- Применение вакуума: в момент формовки происходит включение вакуумного насоса, который создает разрежение внутри формовочной зоны и обеспечивает качественное изменение формы сырья.

- Охлаждение и отвердение: после формовки, изделие остается на рабочей пластине для охлаждения и отвердения.

- Извлечение и повторное использование: окончательно отформованное изделие извлекается из формовочной зоны и подлежит последующей обработке или упаковке.

Станки для пластика могут быть как ручными, так и автоматизированными. Ручные станки обычно используются при небольших объемах производства или в лабораториях для создания прототипов. Автоматизированные станки, напротив, предназначены для массового производства и могут обрабатывать большие объемы сырья.

При выборе вакуумно-формовочного станка для пластика необходимо учитывать такие факторы, как тип используемой пластмассы, требуемый объем производства, предполагаемая сложность формования и доступные бюджетные ограничения. Также рекомендуется обратить внимание на качество и надежность производителя станка.

Станки для керамики

Существует несколько основных типов станков для керамики:

- Ручные станки — это простые и компактные устройства, которые позволяют руководителю без особых усилий формировать керамические изделия. Такие станки подходят для небольших мастерских и домашнего использования.

- Полуавтоматические станки — более сложные устройства, которые выполняют некоторые операции автоматически. Они позволяют добиться более высокой точности и производительности работы.

- Автоматические станки — самые продвинутые устройства, которые выполняют все операции без участия человека. Они оснащены специальными программами управления и позволяют достичь максимальной эффективности процесса производства.

При выборе станка для керамики необходимо учитывать особенности производства и требования к качеству готовых изделий. Также следует обратить внимание на мощность станка, его габариты и возможности регулировки скорости вращения. Важно также учесть надежность и долговечность устройства, чтобы оно могло служить верой и правдой на протяжении долгого времени.

Выбор и составление чертежей для мини-станка

Перед тем как приступить к изготовлению мини-станка для вакуумно-формовки пластика и керамики своими руками, необходимо произвести выбор и составление чертежей для основных узлов станка.

Первым шагом является определение требований к станку. Вам необходимо решить, для каких целей и в каких условиях будет использоваться станок. Затем можно определить размеры и габариты станка, его нагрузочную способность и точность. Важно учесть будущие потребности и возможности расширения функционала станка.

После определения требований можно приступить к разработке чертежей для основных узлов станка. Это включает в себя разработку чертежей рабочей поверхности стола, рамы и двигателей. Рекомендуется проконсультироваться с профессионалами или искать уже готовые чертежи в доступных источниках.

Составив все необходимые чертежи, можно приступить к сборке и настройке мини-станка. Важно учесть все детали и особенности конструкции при сборке. Затем необходимо проверить работоспособность станка и внесение корректировок при необходимости.

Технология изготовления вакуумно-формовочного станка тесно связана с выбором и составлением чертежей. Необходимо иметь в виду, что для каждого типа материала и задач будет своя технология процесса вакуумно-формовки, поэтому стоит изучить и учесть все нюансы и рекомендации при разработке станка.

Определение требований к станку

Прежде чем приступить к разработке чертежей и изготовлению мини-станка, необходимо определить требования к его функциональности и характеристикам. Важно понимать, для каких целей и задач будет использоваться станок, чтобы при проектировании учесть все необходимые параметры.

В первую очередь, следует определить материалы, которые будут обрабатываться на станке. Если планируется работа с пластиком, то необходимо учесть его термопластичность и температурный режим работы станка. Если же станок будет использоваться для керамики, то требуется учитывать особенности обработки этого материала, например, высокую температуру обжига.

Также важно определить размеры и формы изделий, которые будут производиться на станке. Это позволит подобрать соответствующую конструкцию, размеры пластины и диаметр вакуумной камеры. Учтите, что размеры станка должны быть такими, чтобы с ним было удобно работать и он помещался в вашем рабочем пространстве.

Другой важный параметр – скорость и качество работы станка. Определите требуемую производительность и точность обработки изделий. В зависимости от ваших потребностей, возможно будет необходимо использовать дополнительные устройства и модули для улучшения производительности и повышения качества конечных изделий.

Не забудьте учесть также доступность и стоимость необходимых материалов и запасных частей для станка. Ваш выбор должен быть обоснован с точки зрения экономической эффективности и возможности получения необходимых материалов и запчастей.

При определении требований к станку также стоит учесть вопросы безопасности. Работа с вакуумными станками требует соблюдения определенных мер предосторожности, поэтому следует учесть возможные риски и предусмотреть соответствующие средства защиты и дополнительные устройства безопасности.

Определение требований к станку является важным этапом проектирования и позволяет создать устройство, полностью отвечающее вашим потребностям и обеспечивающее высокое качество работы.

7. Разработка чертежей для основных узлов станка

Первым шагом при разработке чертежей является определение конструктивных требований к станку. Определение этих требований позволит разработать соответствующие детали и узлы, а также учесть необходимые параметры и размеры для обеспечения корректной работы станка. Конструктивные требования могут включать в себя такие критерии, как размеры рабочего пространства, мощность вакуумного насоса, тип нагревательного элемента и другие.

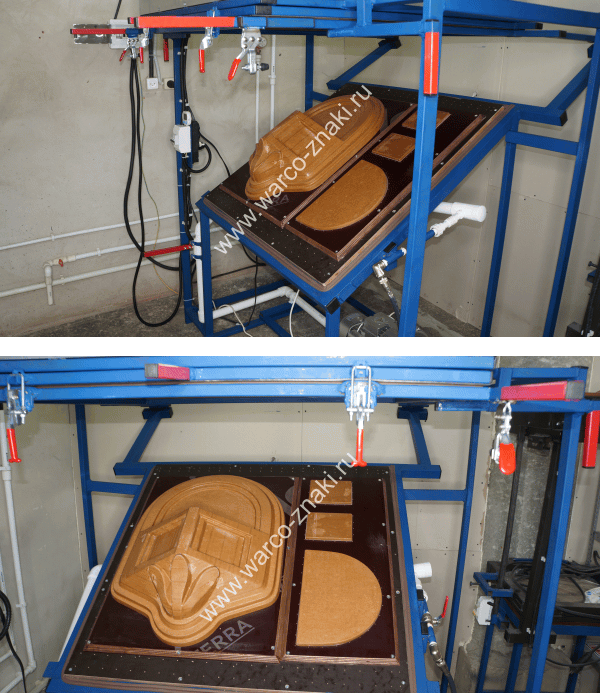

Далее следует разработка чертежей для основных узлов станка. Основными узлами станка являются стол, рама, рабочая камера, вакуумный насос, нагревательный элемент и управляющая панель. При разработке чертежей необходимо учесть конструктивные требования, а также выбрать подходящие материалы для изготовления деталей.

Стол является одним из ключевых элементов станка. Он должен обеспечивать достаточную прочность и устойчивость для удержания формы и материала при процессе формовки. Разработка чертежа стола должна включать размеры и конструктивные особенности, а также учесть возможность регулировки высоты.

Рама является основой для всех узлов станка. Она должна быть прочной и устойчивой, чтобы выдерживать нагрузки в процессе работы. Разработка чертежа рамы должна учесть размеры и конструктивные требования, а также возможность разборки для удобства сборки и транспортировки.

Рабочая камера — это зона, в которой происходит процесс формовки. Она должна обеспечивать достаточную плотность и герметичность, чтобы поддерживать требуемое давление и вакуум. Разработка чертежа рабочей камеры должна включать размеры, форму и материалы для обеспечения оптимальной функциональности и долговечности.

Вакуумный насос играет ключевую роль в процессе формовки. Он должен обеспечивать достаточную мощность и производительность для создания необходимого вакуума в рабочей камере. Разработка чертежа вакуумного насоса должна учесть его размеры, тип, мощность и требования к подключению.

Нагревательный элемент служит для нагревания материала перед процессом формовки. Выбор и разработка чертежа нагревательного элемента должны учесть требования по мощности, равномерности нагрева и безопасности работы.

Управляющая панель обеспечивает возможность контроля и управления процессом формовки. Разработка чертежа управляющей панели должна учесть необходимые элементы управления, датчики и возможности подключения к другим узлам станка.

Разработка чертежей для основных узлов станка требует внимания к деталям и учета всех конструктивных особенностей для обеспечения функциональности и надежности работы станка. После разработки чертежей необходимо приступить к их проверке и оценке соответствия требованиям, что позволит успешно завершить этот этап и перейти к сборке и наладке мини-станка.

Сборка и настройка мини-станка

После разработки чертежей и изготовления компонентов, пришло время приступить к сборке и настройке мини-станка для вакуумно-формовочных работ. Этот этап играет ключевую роль в гарантированном качестве и производительности станка.

1. Подготовка рабочего пространства

Перед началом сборки необходимо обеспечить чистое и упорядоченное рабочее место. Очистите от пыли и посторонних предметов стол, на котором будет происходить сборка. Убедитесь, что у вас есть все необходимые инструменты: отвертки, ключи, ножницы и прочее.

2. Подготовка компонентов

Расположите все изготовленные компоненты на рабочем столе в порядке их использования. Убедитесь, что все детали присутствуют и нет повреждений или дефектов.

3. Сборка основы станка

Для начала, соберите основную конструкцию станка согласно чертежам. Поочередно соединяйте детали, затягивая болты или винты с помощью инструментов. Убедитесь, что каждая деталь установлена правильно и надежно закреплена.

4. Установка механических и электрических компонентов

После сборки основной конструкции, приступите к установке механических и электрических компонентов станка. Это включает в себя установку двигателя, насоса вакуума, нагревательных элементов и других важных устройств. Внимательно следуйте инструкциям и чертежам, чтобы избежать ошибок.

5. Подключение и настройка системы управления

Подключите электрические провода и кабели к соответствующим компонентам и системе управления. Убедитесь, что все контакты подключены правильно и плотно фиксируются. После подключения, проведите тестирование системы управления, чтобы убедиться, что все функции работают корректно.

6. Проверка и настройка работоспособности

После сборки и подключения всех компонентов, проведите тщательную проверку работоспособности станка. Убедитесь, что все механизмы работают плавно и без заеданий, все соединения надежные и неподвижные. При необходимости, внесите корректировки и настройки, чтобы достичь оптимальной производительности.

7. Тестовый запуск

Перед началом основных вакуумно-формовочных работ рекомендуется провести тестовый запуск станка. Проверьте его работу на небольшом объеме материала и убедитесь, что он справляется с задачами. Это позволит убедиться в его готовности для полноценной эксплуатации.

Сборка и настройка мини-станка для вакуумно-формовочных работ является сложным и ответственным процессом. Важно придерживаться чертежей и инструкций, проводить тщательную проверку и тестирование перед началом работы. Только в таком случае можно быть уверенным в качестве и эффективности станка.

Технология изготовления вакуумно-формовочного станка

Изготовление вакуумно-формовочного станка требует определенных шагов и технологии. В этом разделе мы рассмотрим процесс изготовления такого станка и необходимые материалы.

| Шаг | Описание |

|---|---|

| 1 | Начните с подготовки необходимых инструментов и материалов. Вам понадобятся металлические листы, профили, гайки, болты, шарниры, насос для создания вакуума и прочие детали. |

| 2 | Разработайте концепцию вашего мини-станка, определите его размеры и функциональные особенности. Важно учесть требования к станку, такие как размер рабочей зоны, необходимая мощность насоса для создания вакуума и другие параметры. |

| 3 | Создайте чертежи основных узлов станка, таких как рама, стол, пресс-пластины, плиты, система вакуума и прочие детали. Обратитесь к опытным специалистам или исследуйте существующие станки для пластика и керамики, чтобы получить представление о необходимых компонентах и их расположении. |

| 4 | Перейдите к сборке и настройке мини-станка. Следуйте чертежам и инструкциям, чтобы правильно установить каждую деталь и компонент. Проверьте работоспособность станка и его соответствие заданным параметрам. |

Важно учесть, что изготовление вакуумно-формовочного станка требует определенных навыков и знаний. Если у вас нет опыта в этой области, рекомендуется обратиться к специалистам или приобрести готовый станок. Использование вакуумно-формовочного станка позволит вам с легкостью изготавливать различные изделия из пластика и керамики.

Вопрос-ответ:

Какие материалы мне понадобятся для создания мини-станка?

Для создания мини-станка вам понадобятся следующие материалы: металлическая рама, электродвигатель, ремень, приводная роликовая система, пневматическая система, вакуумный трапециевидный стол с приводом, нагревательный элемент и пульт управления.

Какой принцип работы у вакуумно-формовочных станков для пластика и керамики?

Вакуумно-формовочные станки используются для создания изделий из пластика и керамики. Они основаны на принципе нагревания листового материала и его формования с помощью вакуума. Сначала пластик или керамика нагреваются до определенной температуры, затем они помещаются на форму и создается вакуум. Материал притягивается к форме под действием вакуума и принимает ее контур. Затем изделие остужается, и оно готово к использованию.

Можно ли сделать мини-станок своими руками?

Да, совершенно возможно сделать мини-станок своими руками. Для этого нужно иметь определенные навыки работы с металлом и электрическими компонентами, а также доступ к необходимому инструменту. Важно также иметь подробные чертежи и инструкции для создания станка. Если у вас есть все необходимые материалы и знания, то вы сможете создать свой собственный мини-станок для вакуумно-формовки.

Какие преимущества имеет мини-станок для вакуумно-формовки?

Мини-станок для вакуумно-формовки имеет ряд преимуществ. Во-первых, он компактный и занимает мало места, что важно для небольших рабочих помещений. Во-вторых, он позволяет производить небольшие партии изделий, что особенно важно для индивидуального производства и творческих проектов. В-третьих, мини-станок для вакуумно-формовки обладает гибкостью и позволяет работать с различными материалами, от пластика до керамики. Наконец, создавая свой собственный мини-станок, вы экономите деньги, которые могли бы потратить на покупку готового оборудования.